产品中心

激光光学元器件

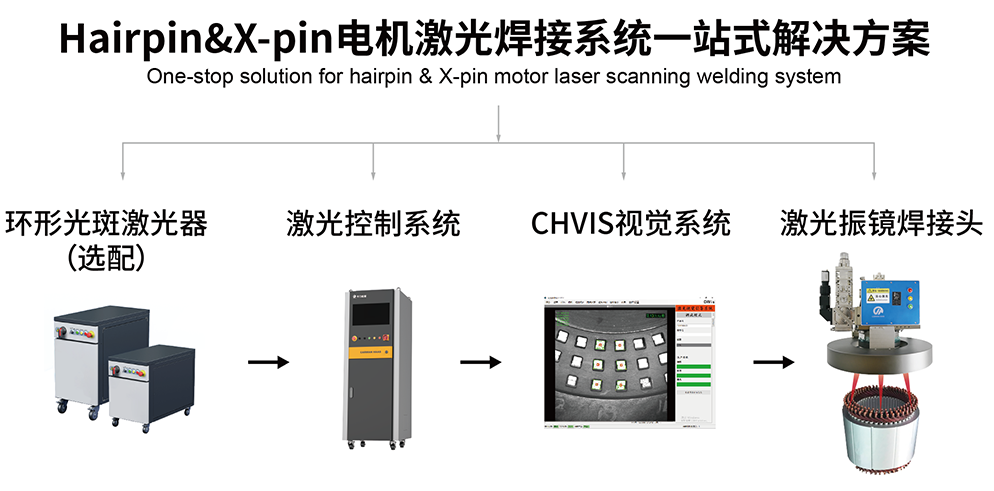

激光光学系统一站式解决方案

扁铜线激光去漆皮系统

激光振镜切割系统

激光VIN码振镜打码系统

行业&应用

电控(半导体功率模块)

太阳能光伏

增材制造(3D打印)

消费电子

产品特色:

卡门哈斯激光针对扁线焊接定向开发了2D视觉系统CHVis_HP 和3D视觉系统CHVis_XP。总节拍:拍照+焊接节拍<35s。

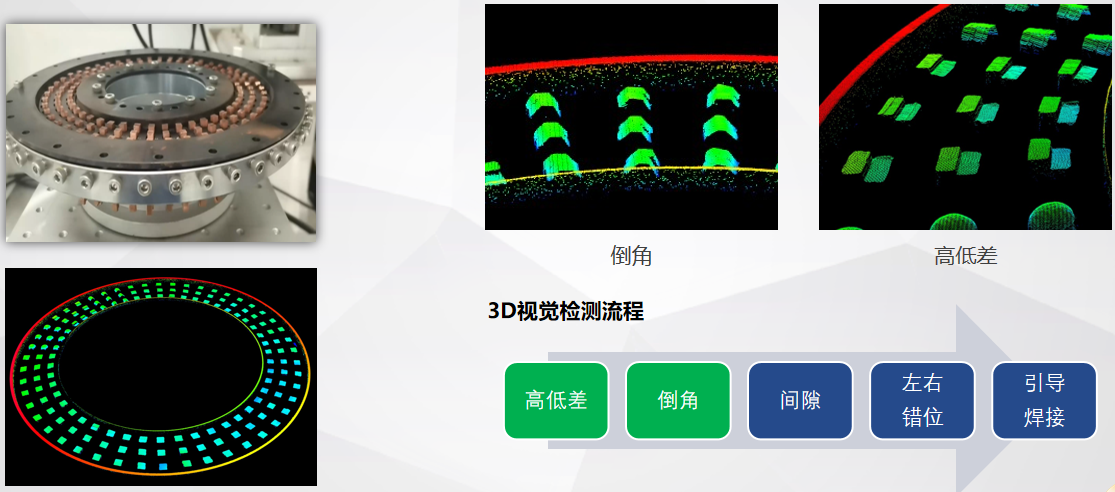

3D视觉系统CHVis_XP应用于X pin电机检测倒角、间隙、高低差更有优势:

一、Hairpin激光焊接方案

CHVis_HP视觉系统通过检测pin线装夹后的间隙、左右错位、夹角和面积等来料状态,实施合规性检查。每个焊点可自动调用多套视觉算法,确定引导坐标;通过多种合规性检查,对每个引导坐标进行准确性判断;对偏差pin线自动识别,并调用相应的参数进行焊接。

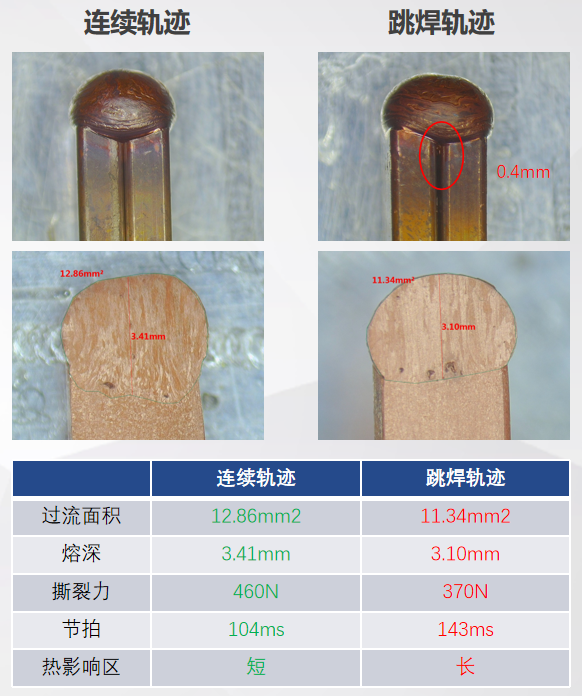

间隙处理工艺

批量生产时,所有焊点由夹具一次性夹紧,会有部分焊点夹不紧存在间隙。卡门哈斯激光通过使用跳焊轨迹可以兼容一定程度的间隙,一般为0.1-1mm,进而可以提高一次焊接的合格率。

二、X pin激光焊接方案

X pin激光焊接的主要难点以及应对方案:

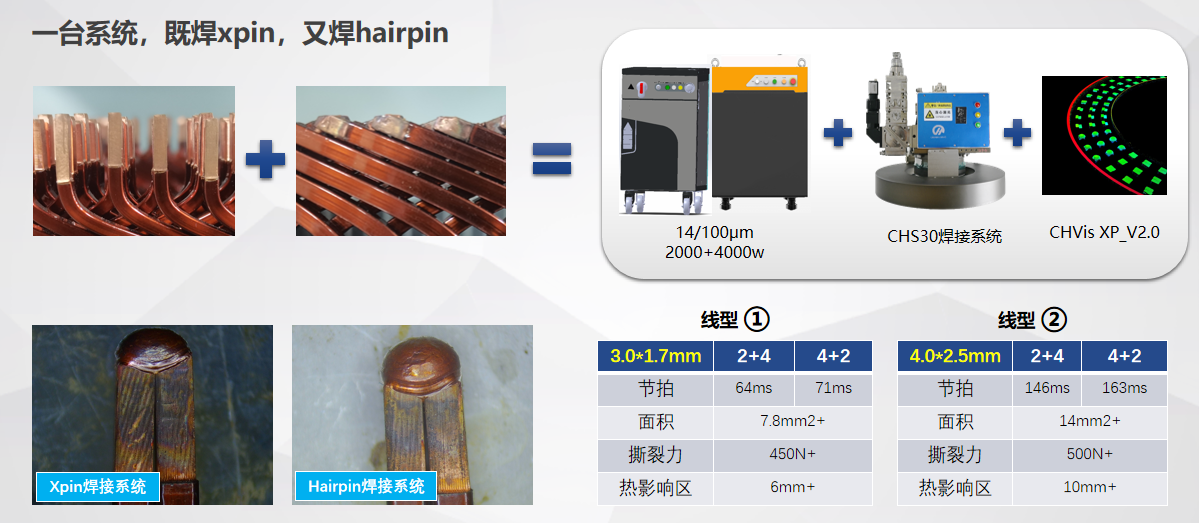

2.1、过流面积要尽可能大;

应对方案:

①优化焊接轨迹和能量;

②控制来料高低差、重合长度

可实现:过流面积>70%-80%单根pin截面积;剪切力>500N。

2.2、容易漏光;

应对方案:

①控制激光束的穿透能力

②优化贴合面的焊接轨迹

③控制来料重合长度

2.3、漏光当站不易发现;

应对方案:

①通过过程监测系统检测:背反光信号、红外信号、等离子体信号,来检测漏光的发生

2.4、视觉引导困难;

焊点低于工装,光线不易打进去;焊接面没有清晰的切面;扭头后存在高低差。(如下图)

应对方案:

①使用3D视觉检测高低差、引导焊接

三、兼容Hairpin & Xpin激光焊接方案

您有疑问吗?

苏公网安备32059002003172号 技术支持:网站维护

苏公网安备32059002003172号 技术支持:网站维护